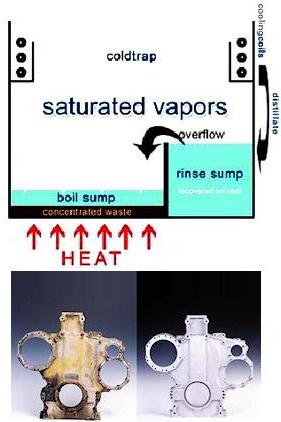

تمیز کاری قبل پوشش -تمیز کاری با یخ خشک و بخار- vapor degreasing

گریس زدایی :

روی قطعات فلزی معمولا گریس و روغن وجود دارد. مواد روغنی به دو دسته تقسیم می شوند، دسته اول روغن های معدنی و دسته دوم چربی های حیوانی یا نباتی ، شامل روغن های محافظ و قالب و صیقل کاری. نوع دوم را می توان با محلول های قلیایی قوی زدود، ولی برای نوع اول پاک کننده های مصنوعی و یا مواد صابونی مورد نیاز است. هیدروکربورهای کلردار معمولا هر دو نوع روغن را پاک می کنند. علاوه بر روغن های مذکور مواد زیر نیز ممکن است روی سطح قطعه وجود داشته باشد:- روغن های مرکب : اکثرا شامل انواع روغن های تجاری است و به سطح فلز می چسبد.

- مواردی که در صیقل کاری مصرف می شوند : دارای مقادیر زیادی مواد ساینده اند و با ترکیباتی گریس ، اسیدهای چرب پیوند تشکیل می دهند. زدودن این مواد از روی سطح مشکل است ، خصوصا موقعی که گرمای ناشی از اصطکاک زیاد باشد و باعث تجزیه مواد درون آنها و ترکیب مواد تجزیه شده با فلز شود

- رسوبات روغنی کریونیزه شده : این رسوبات در حین سرد کردن در روغن بعد از عملیات گرمایی به سطح قطعه می چسبند.

- دوده : ناشی از تمیزکاری است ، که بر اثر عملیات قبلی بر روی سطح می مانند و عموما دوده های گریسی دارای کربن ، سولفید منگنز و سیلیس اند که بعد از اسید شویی در روی فولاد باقی می مانند این مواردچسبندگی زیادی دارند و باید با حلالهای قوی پاک شوند.

- خاک های متفرقه : این گروه شامل تمام مواردی می شوند که در حین حمل و نقل و دست زدن به قطعات به آنها می چسبند و به آسانی پاک می شوند و اشکالی ایجاد نمی کنند.

تمیز کننده های قلیایی :

تميزكنندههاي قليايي به طور وسيع براي پاك كردن آلايندههاي فرآيندي ( تركيب شكا دهي ) و همين طور آماده كردن قطعات فلزي براي عمليات رنگ كاري و آبكاري به كار ميرود . تميز كاري ممكن است به صورت غوطه وري ، اسپري ، بشكهاي يا الكتروليتي باشد . اين تميز كنندهها ارزان بوده و قادر هستند آلايندههاي جامد نا محلول ، آلايندههاي روغني و آلايندههاي محلول در آب را پاك كنند . بر حسب نوع آلاينده عمليات شستشو ميتواند در دماي محيط يا بالاتر انجام بگيرد . غلظت قليا در محلول بايد از طريق تيتراسيون به طور مرتب كنترل شود .

انتخاب نوع تميز كننده قليايي به نوع فلز تحت فرآيند و روش شستشو بستگي دارد . در تميز كاري فولاد PH محلول ميتواند برحسب مقدار آلاينده از 9 تا 14 تغيير كند . تركيب محلول از نظر مقدار عوامل قليا ساز ، عوامل شلاته ، كمپلكس ساز و تر كننده به طوري تنظيم ميشود كه اولا فرآيند اقتصادي بوده ، ثانيا عملكرد خوبي داشته باشد .

قلياسازها :

قلياسازها تركيبات اصلي تميز كننده هاي قليايي را تشكيل ميدهند . هيدروكسيد سديم ، هيدروكسيد پتاسيم ، كربنات سديم ، سيليكات سديم ، بوراكس و فسفات سديم و پتاسيم قلياسازهاي شيميايي هستند كه خاصيت قليايي لازم براي صابوني شدن و همين طور هدايت الكتريكي براي تميز كاري الكتريكي را تامين ميكنند .

فسفاتها نسبت به سيليكاتها ، قابليت آبكشي بهتري دارند به همين دليل اگر بعد از تميز كاري عمليات اسيدي انجام بگيرد فسفاتها ترجيح داده ميشوند .

عوامل شلاته و كمپلكس ساز :

براي غير فعال كردن كلسيم ومنيزيم آب سخت به مقدار كافي عوامل شلاته كننده و كمپلكس ساز ( جداكننده ) مثل فسفاتها ، كمپلكس سديم گلوكونات (gluconat ) و سيتراتها به محلول تميز كاري اضافه ميكنند . در غير اينصورت عناصر كلسيم ومنيزيم آب در فرآيند تميزكاري وآبكشي دخالت كرده و موجب تشكيل پوستههايي در داخل تجهيزات فرآيند ميگردند . امتياز فسفاتهاي كمپلكس اين است كه خاصيت چربي گيري نيز دارند . نوع شلاته بايد طوري انتخاب شود كه امكان جدا كردن توده فلزات سنگين به هم چسبيده از طريق عمليات پساب متداول وجود داشته باشد .

شلاته ها بر دو نوعند ، شلاته های نرم مثل گلوکونات ، سیترات ، آمینهای آلکانون که در عملیات پساب مدرن مقدار کمی از آنها باقی می ماند ، عوامل شلاته مثل EDTA و NTA به نام شلاته های سخت که از طریق روش های متداول عملیات روی پساب قابل جداکردن نیستند.

عوامل تر کننده:

عوامل فوق برای امولسیون یا کنده شدن و نفوذ به آنها به کار می روند. این مواد به گروههای آنیونی ، کاتیونی ، غیر آنیونی و آمفوتر تقسیم می شوند. صابون ها و آلکیل بنزن سولفات از تر کننده های آنیونی هستند.

تمیز کننده های خاص:

برای فرآورده های خاص مثل تمیز کاری فبزات آهنی و غیر آهنی به منظور جلوگیری از تیره شدن یا حکاکی زائد به کار می روند. در حالت اسپری یا پاششی باید توجه نمود که عوامل ترکننده بدون کف ساز یا کم کف ساز باشد.

در حال غوطه وری دما 25 – 28 درجه و غلظت 0/09 – 0/03 kg/l و زمان غوطه وری 5 تا 15 دقیقه است در حالت اسپری دمای کاری محلول 70 – 25 درجه ، غلظت 0/03 – 0/008 kg/l ، مدت زمان پاشش 1 تا 3 دقیقه و فشار اسپری 207 – 103 kpa است.

تمیز کننده های دما پایین :

در کل به ازای هر 11 درجه سانتیگراد دما سرعت پاک کنندگی محلول دو برابر می شود این اثر در حذف کردن ترکیبات بافری گریس های سنگین و مواد روانکار بیشتر نمود پیدا می کند. دمای کاری این تمیزکننده ها در حالت غوطه وری یا اسپری 25 – 20 است. تمیز کننده های دما پایین در دمای کمتر از 20 درجه به کار می روند. در این حالت نیازی به منبع حرارتی نیست.

چربيگر :

آلودكننده هاي آلي را مي توان توسط روشهاي متعدد از سطح قطعات زدوده متداولترين اين روشها كه در مورد گالوانيزه كردن قطعات پيش ساخته بكار ميرود حمامهاي قليلئي داغ ميباشد اين حمامها پنج كار اساسي انجام مي دهند :

پخش ذرات آلوده كننده توسط شست وشو

تشكيل امولسيون توسط شكستن و تعليق ذرات آلوده كننده در محلول

انقباض فيلم توسط ايجاد گلبولهاي روغن بمنظور روغن زدائي

صابوني كردن توسط جمع آوري ذرات آلوده ساز در جائي دور از سطح قطعات كه بتوان آنها را به سادگي برداشت و از محلول جدا كرد

محلولهاي تميز كننده قليائي بايد در دماهاي 65 تا 82 درجه سانتيگراد گرم شوند استفاده از بخار آب را به طور مستقيم مي توان بمنظور انرژي متلاطم كننده محلول وگرماي حاصل از آن موثر دانست چون تلاطم در محلول عامل موثري در سرعت جدايش آلودگيها مي باشد.

كنترل قدرت محلولهاي قليائي داغ در حدي كه بتوانند عمل چربيگيري را بطور موثر انجام دهند ضروري است اين محلولها به تدريج در اثر عمل تميز كردن شيميائي قطعات و همچنين رقيق شدن توسط بخار مستقيم و آب افزوده شده بمنظور سرريز ، قدرت خود را از دست مي دهند . اگر چه تجربه مي تواند بخوبي نشان دهنده فعاليت محلول چربيگير باشد اما روش بهتر تستهاي دوره اي متناسب با ميزان توليد و ميزان الودگيهاي قطعات ميباشد كه توسط آزمايشگاه تعيين مي گردد.

شستشوی رنگ :

در این عملیات معمولا مواد پاک کننده رنگ از نوع امولسیونی هستند. ولی دارای اسید کریسیلیک می باشند که به سرعت به پیوند بین فلز و رنگ حمله کرده و آن را از بین می برند. برای تسریع در کار می توان محلول را گرم کرد. روش دیگر استفاده از ماده محتوی اسید کریسیلیک توام با حلال قوی نظیر متیلن کلریک است.

شستشو با اسيد :

اسيد سولفوريك به غلظت 3تا 10 درصد وزني ودما در محدوده 60 تا 80 درجه سانتيگراد اسيد كلريدريك به غلظت 5 تا 15 درصد وزني و دما در محدوده 24 تا 38 درجه سانتيگراد استفاده از اسيد نيتريك و اسيد فلوريدريك جهت اسيد شوئي به منظور تميز كردن سيليكاتها از سطح قطعات چدنهاي ماليبل و چدنهاي خاكستري ريختگي انجام ميگيرد .

گاهي اوقات به محلول اسيد سولفوريك 3 درصد يا بيشتر نمكهاي كلر دار مثل كريد سديم مي افزايند .با اين كار قدرت پاك كنندگي و سرعت پاككنندگي آن افزايش مي يابد و سطوح بهتر و تميز تري بدست مي آيد .

براي اينكه از قدرت و غلظت اسيد در حين كار مطلع شويم بايد روش تيتراسيون را به كار برد براي اين كار از معرف متيل اورانژ و بعنوان خنثي كننده از كربنات سديم به جاي سود اسنفاده شود .

ادامه مطلب...

+ نوشته شده در بیست و دوم خرداد ۱۳۹۲ ساعت توسط مجید غفوری

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصوير،فيلم تخصصی

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصوير،فيلم تخصصی